隨著工業4.0時代的深入發展,智能工廠已成為制造業轉型升級的關鍵方向。在追求高度自動化、信息化與智能化的過程中,工廠運營面臨著諸多復雜挑戰。物聯網技術,作為網絡技術服務的核心支柱之一,通過與云計算、大數據、人工智能等技術的深度融合,正為智能工廠提供系統性的解決方案,有效破解了以下五大核心問題:

1. 解決設備孤立與數據孤島問題,實現全面互聯互通

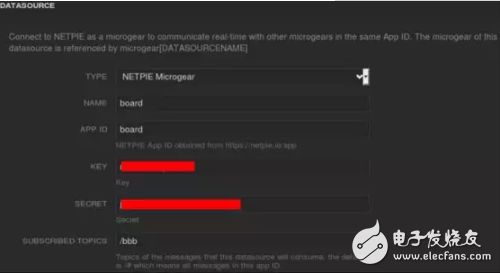

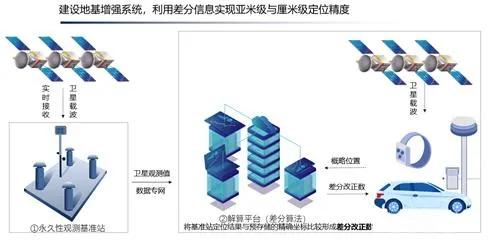

傳統工廠的生產設備、傳感器、控制系統往往獨立運行,形成“信息孤島”。物聯網技術通過為各類物理設備嵌入傳感、通信與標識能力,并借助5G、工業Wi-Fi、NB-IoT等網絡技術服務,構建起一個泛在的工廠內網。這使得從生產線上的機械臂、AGV小車,到環境中的溫濕度傳感器、能耗監測表計,都能實時接入統一網絡平臺。設備狀態、生產參數、環境數據得以無縫采集與匯聚,打破了數據壁壘,為工廠全局可視化與協同控制奠定了堅實基礎。

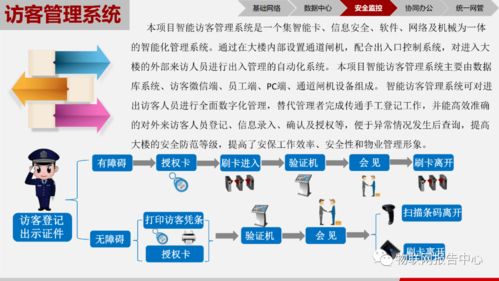

2. 破解生產狀態不透明與過程失控難題,實現實時監控與精準追溯

生產過程不透明、質量波動難追溯是工廠管理的痛點。物聯網技術通過部署廣泛的傳感節點,對生產全流程(從原材料入庫、加工、裝配到成品出庫)進行實時數據采集。網絡技術服務確保這些海量數據(如設備運行參數、工件加工精度、物料流轉位置)能夠低延遲、高可靠地傳輸至管理平臺。管理者可借助數字孿生技術,在虛擬空間中映射物理車間的實時狀態,實現對生產進度、設備效能、產品質量的毫秒級監控。一旦出現異常或質量偏差,系統能快速定位問題源頭,實現產品全生命周期的精準追溯,極大提升了過程控制能力與質量管理水平。

3. 應對設備非計劃停機與維護成本高昂挑戰,實現預測性維護

突發性設備故障導致的非計劃停機是工廠效率與利潤的“隱形殺手”。傳統的定期或事后維修模式成本高、效果差。物聯網技術通過持續監測關鍵設備(如電機、主軸、泵閥)的振動、溫度、電流等狀態參數,結合網絡技術服務提供的穩定數據傳輸通道,將實時數據送至云端或邊緣計算節點進行分析。利用機器學習算法,系統能夠識別設備性能的退化趨勢,提前預警潛在故障(如軸承磨損、潤滑油劣化),從而將維護模式從“被動響應”轉變為“主動預測”。這不僅能大幅減少意外停機,還能優化維護計劃,延長設備壽命,降低總體維護成本。

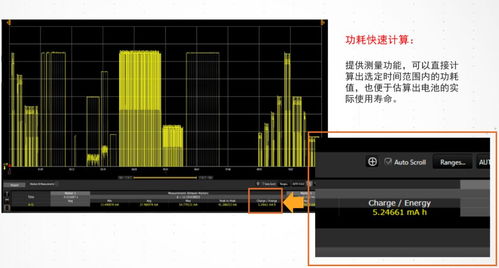

4. 改善能源與物料管理粗放問題,實現精細化運營與節能降耗

能源消耗巨大、物料浪費嚴重是許多工廠的痼疾。物聯網技術通過在電力線路、氣水管網、倉儲區域部署智能計量與感知設備,實時采集能耗數據與物料庫存、流轉信息。網絡技術服務負責將這些數據整合分析,幫助管理者清晰洞察能源使用峰谷、設備能效水平、物料消耗規律。系統可以自動識別異常能耗、優化設備啟停策略、實現按需照明與溫控,并對物料進行精準定位與庫存預警。通過數據驅動的精細化管理,智能工廠能夠顯著降低單位產值的能耗與物耗,提升資源利用效率,實現綠色、可持續發展。

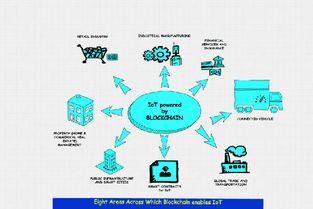

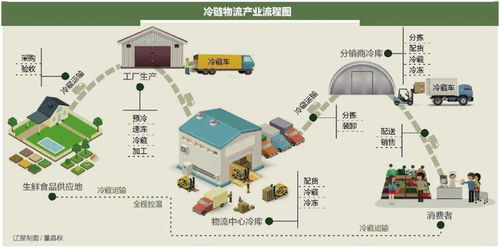

5. 優化生產調度與供應鏈協同效率,實現柔性制造與快速響應

面對市場個性化、小批量訂單的挑戰,傳統剛性生產線往往反應遲緩。物聯網技術將訂單信息、設備狀態、物料供應、人員配置等數據全面打通。基于實時、準確的全廠數據,高級計劃與排程系統可以動態優化生產任務分配與工藝路線。當訂單變更或設備出現狀況時,系統能快速重新調度,最小化影響。物聯網技術將智能工廠的內部網絡與供應商、物流商的系統連接起來,實現供應鏈數據的實時共享與協同。這使得從原材料采購到產品交付的整個鏈條更加透明、敏捷,極大地增強了工廠應對市場變化的柔性與響應速度。

****

物聯網技術及其支撐下的先進網絡技術服務,并非簡單地連接設備,而是通過構建一個數據驅動的智能神經網絡,從根本上改變了智能工廠的運營模式。它解決了從設備互聯、過程透明、預測維護到資源優化、供應鏈協同等一系列關鍵問題,驅動著制造體系向更高效、更智能、更柔性的方向演進。隨著邊緣計算、AIoT(人工智能物聯網)等技術的進一步融合,物聯網在智能工廠中的賦能作用將愈發深刻與全面。